Können Barrierepapiere Kunststoffverpackungen ersetzen?

(Editor: Dieter Finna)

Vielversprechende Neuentwicklungen bei Papierverpackungen

Bislang zeigte der Trend bei flexiblen Verpackungen klar in Richtung Kunststoffe. In Bezug auf Nachhaltigkeit sind ihnen Monolösungen aus Papier jedoch deutlich überlegen. Durch neuentwickelte Barrierepapiere gewinnt Papier auch in der flexiblen Verpackung an Bedeutung für die Lebensmittelindustrie. Für welche Anwendungssegmente eignen sich die Neuentwicklungen und wo gibt es noch Handlungsbedarf für ein funktionierendes Kreislaufsystem?

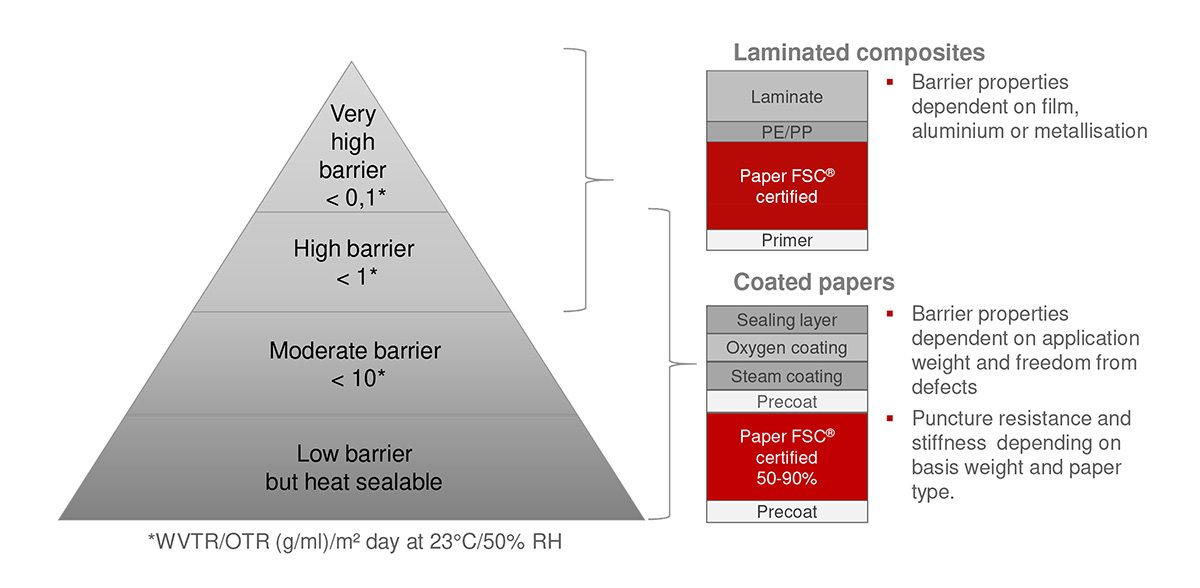

Bei der Mehrheit der auf dem Markt befindlichen Flexiblen Verpackungen aus Papier handelt es sich um laminierte Verbunde, die über Sammelsysteme für Kunststoffverpackungen entsorgt werden. Sie lassen sich nur in darauf spezialisierten Betrieben recyceln.

Für Papier und Pappe hat sich der Altpapierkreislauf bewährt. Ideal wäre es, wenn diesem Stoffkreislauf auch flexible Barriere-Verpackungen aus Papier zugeführt werden könnten. Es gibt heute bereits einige Unternehmen, die diese Materialien problemlos in den Recyclingstrom übernehmen können und wollen. Jedoch muss die Recyclingindustrie nun dafür sorgen, dass ein gesicherter Recyclingstrom entsteht, damit diese neuen nachhaltigen Papierlösungen auch im großen Maßstab eingesetzt werden und dem Kreislauf wieder zugeführt werden können. Und parallel muss im Markt die Bereitschaft weiter wachsen, Papierverpackungen als mögliche Alternative zu Kunststoffverpackungen zu sehen und dies Schritt für Schritt in der Verpackungsentwicklung umzusetzen.

Verbesserte Barriereschichten

Vor diesem Hintergrund begann Sappi Europe vor ca. 5 Jahren mit dem Aufbau eines Produktprogramms recyclingfähiger Barrierepapiere. „Unser Portfolio besteht aus der schrittweisen Umsetzung von Marktanforderungen und der Verbesserung der Produkteigenschaften. Wir folgen dabei einer klar definierten und festgelegten Strategie. Die gesamte Entwicklung war von Beginn an darauf ausgerichtet, Verpackungspapiere mit Hochbarriere Eigenschaften zu entwickeln, die gleichzeitig recyclingfähig sind“, beschreibt Kerstin Dietze, Key Account Manager New Business Development bei Sappi Europe den Anspruch an die Produktentwicklung und ergänzt: „Die Grundlage basiert auf einem sehr umfangreichen Rohstoff-Screening und ausgedehnten Versuchsreihen auf der Streichanlage.“

Parallel suchte Sappi die Kooperation mit dem Papierhersteller Felix Schoeller Group, der von der Produktionsseite und dem Produktions-Know-how bereits die Voraussetzungen besaß, mehrschichtige Dispersionen in einem Verfahrensschritt auf die Papierbahn aufzutragen. Die Zusammenarbeit bündelt die Kompetenzen aus Produktion und Vertrieb, bei der Sappi neben dem Rohstoffwissen den Zugang zum Verpackungsmarkt einbringt.

“Die gesamte Entwicklung war von Beginn an darauf ausgerichtet, Verpackungspapiere mit Hochbarriere Eigenschaften zu entwickeln, die gleichzeitig recyclingfähig sind“, beschreibt Kerstin Dietze, Key Account Manager New Business Development bei Sappi Europe, die Entwicklung des Produktprogramms.

Wettbewerbsfähige Lösungen

2020 brachten Sappi und Felix Schoeller das Barrierepapier AvantGuard auf den Markt, ein Papier der zweiten Entwicklungsgeneration. Es bietet eine Alternative zu den PVdC-beschichteten Papieren der ersten Generation und ist ebenso recyclingfähig. „Mit AvantGuard kommen wir in den Bereich bis zur Hochbarriere“ beschreibt Dr. Knut Hornig, Senior Vice President Research & Innovation bei der Felix Schoeller Group die Materialeigenschaften des neuentwickelten, beschichteten Papierverbundes. Bei den Barriereeigenschaften ist die Wasserdampfsperre überwiegend die kritische Größe. AvantGuard weist bei Standardbedingungen Werte unter 1 g/m2/d (23°C und 50% rel. Luftfeuchte) auf und besitzt Hochbarriere Eigenschaften.

„Mit AvantGuard kommen wir in den Bereich bis zur Hochbarriere“ beschreibt Dr. Knut Hornig, Senior Vice President Research & Innovation bei der Felix Schoeller Group die Materialeigenschaften des neuentwickelten, beschichteten Papierverbundes.

Maßgebend für die Barriere-Qualität von Papierverpackungen sind das Einhalten einer gleichmäßigen Schichtstärke und die Fehlerfreiheit beim Beschichten. Die Schutzfunktion von Papierverpackungen selbst hängt von der Durchstoßfestigkeit und der Steifigkeit der Papierqualität ab. Dazu trägt ganz wesentlich das Flächengewicht des Papiers bei, sowie der eingesetzte Papiertyp. AvantGuard ist in drei Grammaturen erhältlich. In 90 und 100 g/m2 mit einer glänzend gestrichenen Druckoberfläche und einer dünneren Variante von 75 g/m2 mit kalandrierter, nicht gestrichener Papieroberfläche.

Herstellungsverfahren

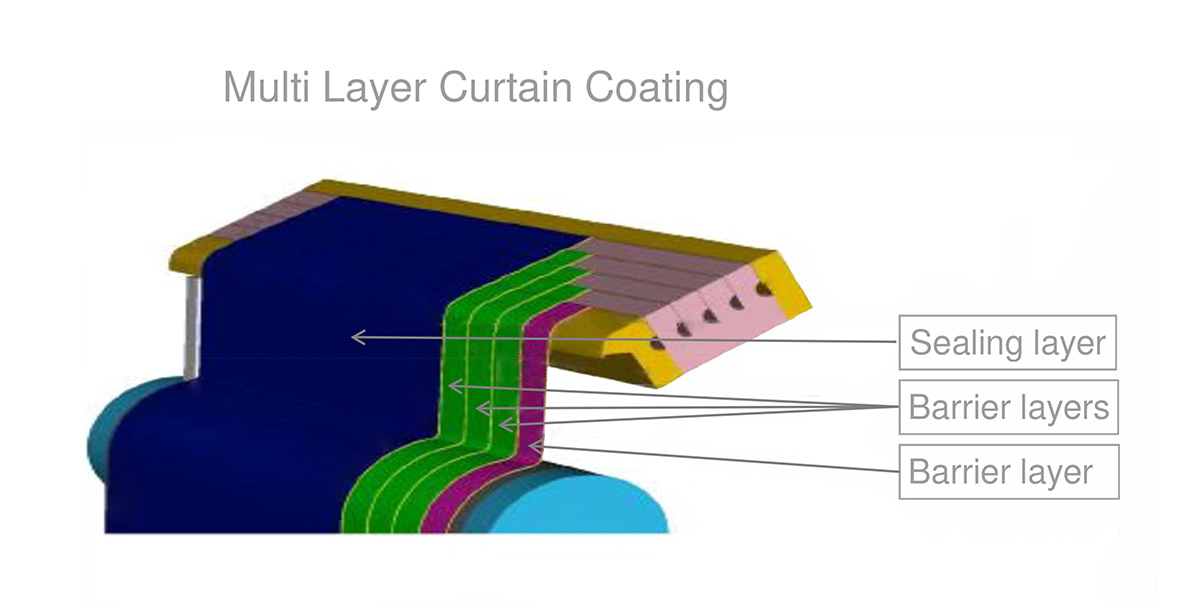

Für die Applikation wässriger Dispersionen eignet sich beispielsweise das Curtain Coating Verfahren, mit dem in einem Arbeitsgang verschiedene Barriereschichten und die Siegelschicht auf die Papierbahn aufgetragen werden. „Die Schichten werden dabei im freien Fall auf die darunter weglaufende Papierbahn aufgebracht. Entscheidend bei diesem Prozess ist, dass sich die Schichten nicht vermischen. Das heißt, die unterschiedlichen Schichten bleiben im Verfahren aufgrund der rheologischen Eigenschaften und der Oberflächenspannung getrennt“, erklärt Dr. Hornig die Herausforderungen im Herstellungsprozess. Die Felix Schoeller Group setzt zwei dieser Aggregate im Werk Weissenborn in Deutschland ein.

Märkte der neuentwickelten Barrierepapiere

Die Zielmärkte für die neue Produktgeneration liegen in Anwendungsbereichen, in denen eine moderate bis hohe Sauerstoff-, Wasserdampf und Fettbarriere gefordert sind. „Jeden Tag kommen neue Anwendungen hinzu“ beschreibt Kerstin Dietze die aktuelle Situation im Markt und das Interesse an Barrierepapieren in der Lebensmittelindustrie. Dazu führt sie aktuelle Beispiele auf: „Sie werden oftmals im Bereich Süßwaren wie Schokolade, Schokoprodukten und Müsliriegeln eingesetzt.

Auch Trockenlebensmittel wie Mehl, Zucker, Nudelverpackungen und Puddingpulver werden darin verpackt, ebenso Backwaren und Frühstückscerealien. Siegelfähige Barrierepapiere kommen auch zunehmend als Verpackung von Teebeuteln zum Einsatz. Neu hinzugekommen ist die Anwendung als Einschlagpapier für Bouillonwürfel.

Bei tiefgekühlten Lebensmitteln werden erste Schritte bei Eiskrem gemacht. Im Gefrierbereich laufen Entwicklungsprojekte, wobei die Barriereeigenschaften dort nicht so stark im Vordergrund stehen. Durch den gefrorenen Inhalt kommt es mehr auf die mechanischen Eigenschaften wie Durchstoßfestigkeit an. Und beim Auftauen spielt die Nassfestigkeit der Papiere eine Rolle. Für jede neue Anwendung sprechen wir die füllgutbezogenen Anforderungen im Detail mit den Kunden ab. Dann erfolgen Produkttests, die die Kunden nach eigenen Standards auswerten.“

Entsorgung im Stoffkreislauf

Verpackungen aus Papiere mit Hochbarriere Eigenschaften enthalten durch die Polymerbeschichtung bis zu 20% papierfremde Bestandteile. Deswegen ist ihre Entsorgungsfrage in Europa nicht einheitlich geregelt. Für den Verbraucher stellt sich die Frage, handelt es sich bei der Entsorgung der Verpackungen um Papier, Verbundwerkstoff oder einen laminierten Verbund. Und in welches Entsorgungssystem gehört die Verpackung?

In Deutschland ist die PTS Methode 021/97 zur Bewertung der Recyklingfähikeit von Papieren gebräuchlich. Über die Zentrale Stelle bzw. von den Altpapierverwertern ist in Abwandlung dessen eine „5% Regel“ definiert, wonach Papiere mit einem Fremdanteil größer 5% nicht über den Altpapierstrom (blaue Tonne) entsorgt werden dürfen. Bei der Entsorgung der Verpackung in England gilt die OPRL, nach der heute noch 15% fremde Bestandteile erlaubt sind, wobei die Reduzierung auf 10% geplant ist. In Italien besteht mit der Aticela 501/19 wieder eine andere Prüfmethode. Deswegen hat der Verband der Europäischen Papierindustrie (CEPI) innerhalb der Industrie Initiative „4evergreen“ begonnen, ein standardisiertes Verfahren mit dem Arbeitstitel „Harmonized Recyclability Test Method“ auf den Weg zu bringen. Sie wird dabei von namhaften Instituten unterstützt. Eine europaweit einheitliche Regelung ist wünschenswert und notwendig, und würde den Einsatz von Papierverpackungen deutlich fördern.

Ausblick

Mit dem Druck des Marktes und der Forderung der Gesetzgebung nach nachhaltigen Verpackungslösungen wächst das Interesse der Lebensmittelindustrie an kreislauffähigen Lösungen in der Flexiblen Verpackung. Papierverpackungen mit hoher Barriere bieten in vielen Bereichen eine Alternative zu Kunststoffverpackungen. Dabei muss der Produktschutz als auch die Haltbarkeit des Lebensmittels gewährleistet sein. Von Sappi werden weitere Produktentwicklungen vorangetrieben, mit dem Ziel, Verpackungspapiere mit hoher Barriere auch unter tropischen Bedingungen zu entwickeln. Gleichzeitig soll der Anteil an erneuerbaren Rohstoffen auf 100% gesteigert werden.

Zudem hat der Ausbau weiterer Produktionskapazitäten begonnen. Sappi gab Anfang des Jahres bekannt, in seinem Spezialpapierwerk in Alfeld, Deutschland eine neue Barrierebeschichtungs-Technologie für funktionelle Papierverpackungen einzuführen. Der Ausbau der Barrierebeschichtungs-Möglichkeiten bringt eine Steigerung der Produktionskapazität mit sich, um den wachsenden Markt mit Barrierepapieren zu bedienen.

Auch bei Felix Schoeller wird intensiv an Neuentwicklungen von Verpackungspapieren gearbeitet. Ein wesentlicher Schwerpunkt ist das Thema Nachhaltigkeit. Hier gilt es in den nächsten Jahren in einem Stufenprozess vollumfänglich Materialien zu qualifizieren, die aus nachwachsenden Rohstoffen stammen und trotzdem die notwendigen Schutzeigenschaften für vielfältige Verpackungsgüter sicherstellen.

Felix Schoeller Group

Die Felix Schoeller Group mit Hauptsitz in Osnabrück, Deutschland wurde 1895 gegründet und ist ein weltweit tätiges Familienunternehmen. Mit mehr als 3.700 Mitarbeitenden an 19 Standorten in 11 Ländern entwickelt, produziert und vermarktet es Spezialpapiere für fotografische Anwendungen, für Digitaldrucksysteme, für den Verpackungsmarkt, für selbstklebende Anwendungen sowie für die Möbel- und Holzwerkstoff- und die Tapetenindustrie. Die Fertigung von Barrierepapieren für den Verpackungsmark erfolgt im Werk Weissenborn, Deutschland. Dort werden Verpackungspapiere mit vielfältigen Barriereeigenschaften durch Verfahren wie Extrusionsbeschichtung oder Curtain Coating hergestellt.